吸附式干燥機怎么選?廠家分享4步選型公式!

壓縮空氣吸附式干燥機是去除壓縮空氣中水分、保障氣源潔凈度的核心設備,選型是否合理直接影響壓縮空氣質(zhì)量、設備能耗及使用壽命。不少企業(yè)在選型時因忽視工況細節(jié),常出現(xiàn)“露點不達標”“能耗過高”“頻繁故障”等問題。本文作為吸附式干燥機廠家,結(jié)合10余年行業(yè)經(jīng)驗,總結(jié)出4步選型公式,從工況分析到型號匹配全流程拆解,附3個典型行業(yè)案例,幫你精準選出適配設備。

一、選型前必知:吸附式干燥機的核心作用與選型痛點

壓縮空氣中的水分會導致管道腐蝕、設備卡澀、產(chǎn)品受潮等問題,而吸附式干燥機通過分子篩、活性氧化鋁等吸附劑吸附水分,可將壓縮空氣露點降至-40℃甚至-70℃,滿足精密儀器、食品醫(yī)藥等對氣源干燥度要求高的場景。

但選型時,用戶常陷入這些誤區(qū):

只看“處理流量”,忽視實際工況壓力、溫度波動;

盲目追求“低露點”,導致能耗翻倍卻無實際需求;

混淆“無熱再生”“微熱再生”“鼓風再生”的適用場景,造成資源浪費。

選型的核心邏輯是:“工況決定參數(shù),參數(shù)匹配型號”,即先明確自身壓縮空氣系統(tǒng)的實際運行條件,再對應吸附式干燥機的關鍵指標,最終鎖定適配型號。

二、4步選型公式:從工況到型號的精準匹配法

第一步:明確壓縮空氣基礎參數(shù)(3個核心指標)

選型的前提是掌握壓縮空氣的“原始數(shù)據(jù)”,這直接決定干燥機的處理能力。

處理流量:需按“最大用氣量”計算(單位:Nm³/min),需注意工況流量與標準流量的換算(標準狀態(tài)為0℃、101.3kPa),避免因管道壓力波動導致流量不足。

例:某車間實際用氣量為8m³/min(工況壓力0.7MPa),換算為標準流量約12Nm³/min,選型時需按12Nm³/min匹配。

進氣壓力:吸附式干燥機的額定壓力通常為0.6-1.0MPa,壓力過低會導致吸附劑吸附效率下降,需選擇“低壓適配型”;壓力過高則需確認設備耐壓等級。

進氣溫度:進氣溫度每升高10℃,吸附劑負荷增加15%-20%,若進氣溫度超過40℃(如靠近空壓機出口),需選擇“高溫型”干燥機,或加裝前置冷卻器。

關鍵提示:若系統(tǒng)存在瞬時流量峰值(如氣動設備間歇工作),需預留10%-20%的流量余量,避免再生時供氣不足。

第二步:確定所需露點值(按行業(yè)標準而非“越低越好”)

露點是衡量干燥機性能的核心指標(單位:℃),指壓縮空氣在一定壓力下開始凝結(jié)成水的溫度,露點越低,干燥度越高。但并非露點越低越好,需按行業(yè)對氣源干燥度的要求選擇:

一般工業(yè)場景(如氣動工具、噴涂):露點≤-20℃即可,避免過度干燥導致能耗浪費;

精密儀器、電子行業(yè):需露點≤-40℃,防止水分導致電路短路;

食品醫(yī)藥、低溫環(huán)境:需露點≤-70℃,滿足GMP認證或低溫下無冰堵風險。

誤區(qū)提醒:某汽車零部件廠盲目選擇-70℃露點的干燥機,實際生產(chǎn)僅需-40℃,導致再生能耗增加30%,后期通過調(diào)整再生周期才降低成本。

第三步:按再生方式匹配干燥機類型(3大類型對比)

吸附式干燥機的核心差異在于“再生方式”(即吸附劑恢復吸附能力的過程),不同再生方式的能耗、適用場景差異顯著,需按工況選擇:

選型建議:

小型實驗室、零散用氣點選無熱再生;

中小型生產(chǎn)線(如包裝、紡織)選微熱再生;

大型工廠(如化工、鋼鐵)且用氣量穩(wěn)定,選鼓風加熱再生。

第四步:核對附加需求(避免后期改造)

除核心參數(shù)外,需根據(jù)現(xiàn)場條件確認附加功能,避免選型后因安裝或工況變化被迫改造:

安裝空間:小型干燥機可壁掛(如處理量≤1Nm³/min),大型設備需預留檢修通道(寬度≥80cm);

環(huán)境濕度:南方高濕度地區(qū)需選擇“防結(jié)露外殼”,避免設備外壁凝水影響使用壽命;

自動化需求:連續(xù)生產(chǎn)場景建議選“PLC自動控制+遠程監(jiān)控”,可自動切換吸附/再生模式,減少人工干預;

防爆要求:化工、油氣行業(yè)需選擇“防爆型”,電機、控制系統(tǒng)符合ATEX或CLASS I Div 2標準。

三、3個行業(yè)選型案例:從問題到解決方案

案例1:電子車間氣源露點不達標,選型時忽視“壓力波動”

問題:某電子廠采購的10Nm³/min吸附式干燥機,實際運行中露點僅-30℃(需求-40℃),頻繁導致精密儀器故障。

分析:車間空壓機壓力波動大(0.6-0.8MPa),而干燥機按額定0.7MPa選型,壓力低于0.6MPa時吸附劑吸附能力下降。

解決方案:更換為“寬壓適配型”干燥機(適配0.5-1.0MPa),并增加壓力穩(wěn)定閥,露點穩(wěn)定在-45℃。

案例2:食品廠能耗過高,錯選再生方式

問題:某食品廠用20Nm³/min無熱再生干燥機,每月耗氣成本超3萬元(耗氣量18%),遠超預算。

分析:無熱再生適合小流量場景,20Nm³/min屬于中大型流量,應選微熱再生(耗氣量8%)。

解決方案:更換微熱再生干燥機,結(jié)合“余熱回收”設計,月耗氣成本降至1.2萬元。

案例3:戶外安裝設備銹蝕,忽視“環(huán)境防護”

問題:某建筑工地的5Nm³/min干燥機露天安裝,3個月后控制系統(tǒng)銹蝕失靈。

分析:選型時未考慮戶外多雨環(huán)境,設備防護等級僅IP54(防塵防水等級不足)。

解決方案:更換IP65防護等級的干燥機,加裝防雨棚,設備壽命延長至5年以上。

如需獲取,可聯(lián)系網(wǎng)站客服留下郵箱,免費發(fā)送。

總結(jié):吸附式干燥機選型不是簡單的“按流量買設備”,而是需結(jié)合“基礎參數(shù)+露點需求+再生方式+附加條件”四步分析,同時參考同類行業(yè)案例避坑。若對選型仍有疑問,可點擊頁面右側(cè)“在線咨詢”,我們將安排技術工程師根據(jù)你的具體工況提供定制方案。

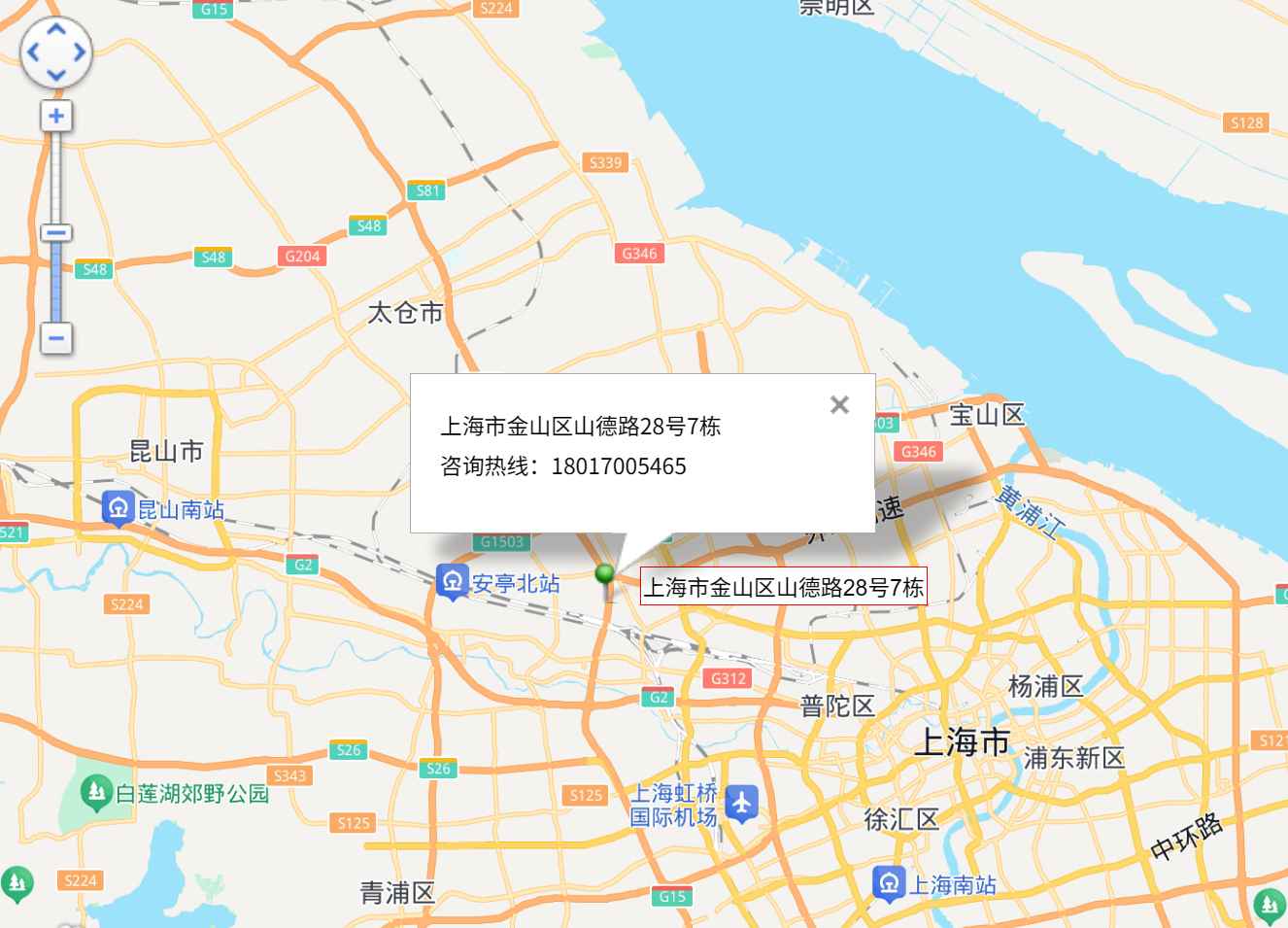

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區(qū)金山工業(yè)園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465