小型吸附式干燥機能耗高?分享3個使用技巧!

在工業(yè)生產(chǎn)中,壓縮空氣作為重要的動力源,其品質直接影響設備運行效率與產(chǎn)品質量。小型吸附式干燥機因體積小、露點穩(wěn)定等優(yōu)勢,成為中小型企業(yè)凈化壓縮空氣的選擇設備。但不少用戶反饋:“設備用著用著,能耗越來越高,電費單像坐了火箭。”

事實上,小型吸附式干燥機的能耗問題并非不可解決。作為擁有15年行業(yè)經(jīng)驗的生產(chǎn)廠家,我們通過上千臺設備的運維數(shù)據(jù)總結發(fā)現(xiàn):70%的能耗過高問題,源于不合理的使用方式。本文將結合實測案例,分享3個經(jīng)過驗證的節(jié)能技巧,幫你降低能耗的同時,延長設備壽命。

一、精準匹配工況:避免“大馬拉小車”的隱性浪費

1. 流量匹配:別讓干燥機“空轉”

小型吸附式干燥機的核心能耗來自吸附劑再生(如加熱、吹掃等過程),而再生能耗與設備額定處理流量直接相關。許多企業(yè)在選型時存在“求大不求準”的誤區(qū),比如實際需要處理的壓縮空氣流量為1.5Nm³/min,卻選了3Nm³/min的設備,導致設備長期處于低負荷運行狀態(tài)。

實測數(shù)據(jù):我們對某電子廠的2臺干燥機進行對比測試——A設備(額定2Nm³/min,實際處理1Nm³/min)與B設備(額定1.2Nm³/min,實際處理1Nm³/min)。相同工況下,A設備每日能耗比B設備高32%,主要原因是A設備的再生吹掃量按額定流量設計,即使實際流量低,再生耗氣量仍保持高位。

節(jié)能技巧:

選型前精確計算實際用氣流量,考慮峰值系數(shù)(一般取1.2-1.5倍),避免過量選型;

若已有設備流量不匹配,可加裝流量調節(jié)閥,在非峰值時段降低進氣量,減少再生耗氣;

對間歇用氣場景(如包裝機、小型裝配線),搭配智能啟停裝置,設備在停氣時自動進入休眠模式。

2. 壓力匹配:別讓“高壓”成為負擔

壓縮空氣的工作壓力與干燥機能耗呈正相關——壓力越高,吸附劑的吸附效率雖略有提升,但再生時的吹掃能耗增幅更大。許多用戶為保證后端設備壓力,將干燥機進氣壓力設為0.8MPa以上,卻忽略了后端設備實際只需0.6MPa。

案例對比:某汽車零部件廠將干燥機進氣壓力從0.85MPa降至0.7MPa(后端設備通過增壓閥保障壓力),測試1個月后發(fā)現(xiàn):干燥機再生能耗降低18%,且壓縮空氣質量(露點-40℃)未受影響。

節(jié)能技巧:

梳理后端設備的最低工作壓力,通過減壓閥將干燥機進氣壓力控制在“滿足需求的最低值”;

定期檢查管路泄漏(泄漏率每增加1%,能耗約上升5%),減少因泄漏導致的“被迫高壓”;

對需要不同壓力的用氣點,采用分路調壓設計,避免為滿足個別高壓力設備而整體提壓。

二、優(yōu)化再生工藝:從“固定模式”到“動態(tài)調節(jié)”

小型吸附式干燥機的再生方式(如無熱再生、微熱再生)是能耗的核心來源。傳統(tǒng)設備多采用固定再生周期(如10分鐘吸附、10分鐘再生),但實際工況中,壓縮空氣的濕度、溫度是動態(tài)變化的,固定模式會導致“過再生”或“再生不足”。

1. 按濕度調節(jié)再生周期

空氣中的濕度隨季節(jié)、天氣變化顯著。例如,夏季南方地區(qū)大氣濕度可達80%以上,而冬季北方可能低至20%。若全年采用相同的再生周期,夏季可能再生不足(導致露點上升),冬季則會因過再生浪費能耗。

解決方案:加裝濕度傳感器,實時監(jiān)測進氣濕度,動態(tài)調整再生時間。

當進氣濕度>60%時,再生周期延長20%-30%;

當進氣濕度<40%時,再生周期縮短15%-20%。

實測效果:某食品廠在干燥機上加裝智能濕度控制系統(tǒng)后,冬季能耗降低25%,夏季露點穩(wěn)定性反而提升(從-40℃波動變?yōu)?45℃±2℃)。

2. 回收再生尾氣:變“廢”為“寶”

無熱再生干燥機在再生時,會排放大量經(jīng)過吸附劑干燥的“廢空氣”(露點低、潔凈度高),這部分氣體約占處理量的15%-20%,直接排放相當于浪費能源。

節(jié)能改造:通過管道將再生尾氣引至低需求用氣點(如車間通風、氣動工具吹掃),實現(xiàn)二次利用。

某機械廠改造后,再生尾氣被用于車間除塵系統(tǒng),每日減少主空壓機加載時間1.5小時,間接降低能耗12%;

注意:尾氣壓力較低(約0.1-0.2MPa),需搭配增壓泵或直接用于低壓場景。

3. 選擇節(jié)能型再生方式

傳統(tǒng)微熱再生干燥機采用電加熱(功率500-1500W),能耗較高。新一代“余熱再生”技術可利用空壓機排氣的余熱(溫度80-100℃)為再生過程加熱,大幅降低電耗。

對比數(shù)據(jù):相同處理量(2Nm³/min)的設備,傳統(tǒng)微熱干燥機每日電耗約18度,余熱再生型僅需3度,年節(jié)電約5475度(按300天運行計算)。

三、吸附劑保養(yǎng):延長壽命就是降低能耗

吸附劑(如活性氧化鋁、分子篩)是干燥機的“心臟”,其性能直接影響干燥效率與再生能耗。吸附劑老化、中毒或粉化后,會導致“吸附能力下降→再生頻率增加→能耗上升”的惡性循環(huán)。

1. 定期更換吸附劑,別等“徹底失效”

吸附劑的使用壽命一般為2-3年,但許多企業(yè)因忽視保養(yǎng),用到4-5年才更換。此時吸附劑的吸附容量已下降50%以上,再生次數(shù)被迫增加,能耗顯著上升。

判斷更換時機:

露點檢測儀顯示出口露點上升(如從-40℃升至-30℃);

再生周期內(nèi)排氣溫度異常(如加熱階段溫度低于60℃);

設備運行噪音增大(可能因吸附劑粉化導致氣流紊亂)。

更換技巧:更換時需清理吸附塔內(nèi)的粉塵,避免新吸附劑被污染;填充時分層敲打塔壁,確保吸附劑密實(空隙過大會導致氣流短路)。

2. 預處理保護:別讓油、水“毒害”吸附劑

壓縮空氣中的油分(即使是0.1ppm)會逐漸堵塞吸附劑微孔,導致“中毒”失效;液態(tài)水則會使吸附劑粉化。若前端過濾器失效,吸附劑壽命會縮短至1年以內(nèi)。

防護措施:

加裝高效除油器(過濾精度0.01μm)和氣水分離器,定期排水(建議每日1次);

空壓機出口安裝冷卻器,將壓縮空氣溫度降至40℃以下(高溫會降低吸附劑容量);

每季度檢查過濾器濾芯,發(fā)現(xiàn)油污或破損立即更換。

3. 再生溫度控制:避免“高溫灼傷”

微熱再生干燥機的再生溫度需嚴格控制(一般120-180℃),溫度過高會導致吸附劑晶格破壞,永久喪失吸附能力。部分用戶為“強化再生效果”,擅自調高加熱溫度,反而適得其反。

操作規(guī)范:

設定加熱溫度上限(如180℃),加裝超溫保護裝置;

定期校準溫度傳感器,避免顯示偏差導致誤操作;

再生結束后,確保吸附塔冷卻至常溫再切換吸附(高溫吸附會降低效率)。

四、實戰(zhàn)案例:某機械廠通過3招降低能耗38%

某小型機械廠的2臺1.5Nm³/min吸附式干燥機,運行3年后出現(xiàn)能耗飆升(每月電費增加約4000元),露點波動大(-35℃至-25℃)。我們通過以下改造:

1. 工況匹配:實測實際用氣流量為1.2Nm³/min,將設備再生吹掃量從30%降至20%,并加裝壓力調節(jié)閥,進氣壓力從0.8MPa降至0.65MPa;

2. 再生優(yōu)化:安裝濕度傳感器,動態(tài)調節(jié)再生周期(夏季12分鐘,冬季8分鐘),回收再生尾氣用于車間吹掃;

3. 吸附劑保養(yǎng):更換老化吸附劑,升級前端除油器和冷卻器。

改造后1個月,設備能耗降低38%,露點穩(wěn)定在-45℃,年節(jié)省電費約3.5萬元,投資回收期僅2個月。

結語:節(jié)能的核心是“按需供給”

小型吸附式干燥機的能耗問題,本質是“供給與需求不匹配”——要么設備能力過剩,要么再生過程脫離實際工況。通過精準匹配流量壓力、動態(tài)調節(jié)再生工藝、科學保養(yǎng)吸附劑,企業(yè)不僅能降低30%-40%的能耗,還能提升壓縮空氣質量,延長設備壽命。

作為廠家,我們建議用戶每半年進行一次能耗診斷(可聯(lián)系廠家免費檢測),及時發(fā)現(xiàn)隱性浪費。記住:最好的節(jié)能,是讓設備“剛剛好”地滿足需求,不多一分,不少一毫。

如果您在使用過程中遇到具體問題,歡迎在評論區(qū)留言,我們將提供針對性解決方案。

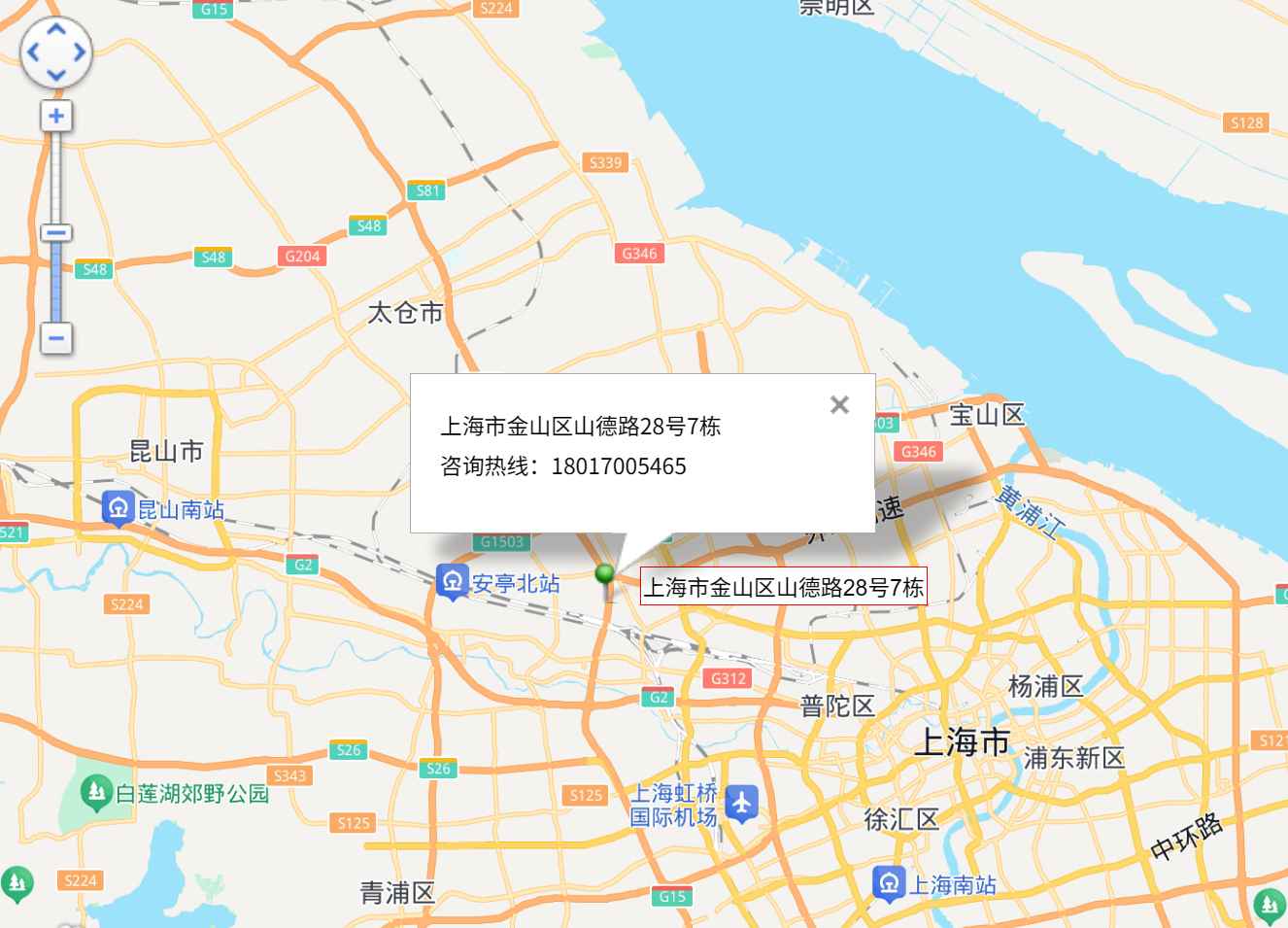

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區(qū)金山工業(yè)園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465